ડાયલ અને સિલિન્ડર કેમબોક્સ ઇન્સ્ટોલ કરતી વખતે કઈ સમસ્યાઓ પર ધ્યાન આપવું જોઈએ?

કેમબોક્સ ઇન્સ્ટોલ કરતી વખતે, સૌપ્રથમ દરેક કેમબોક્સ અને સિલિન્ડર (ડાયલ) (ખાસ કરીને સિલિન્ડર બદલ્યા પછી) વચ્ચેનું અંતર કાળજીપૂર્વક તપાસો અને ક્રમમાં કેમબોક્સ ઇન્સ્ટોલ કરો, જેથી કેટલાક કેમબોક્સ અને સિલિન્ડર અથવા ડાયલ વચ્ચેનો તફાવત ટાળી શકાય.જ્યારે સિલિન્ડરો (ડાયલ) વચ્ચેનું અંતર ખૂબ નાનું હોય છે, ત્યારે ઉત્પાદન દરમિયાન સામાન્ય રીતે યાંત્રિક નિષ્ફળતા થાય છે.

સિલિન્ડર (ડાયલ) અને કેમ વચ્ચેનું અંતર કેવી રીતે ગોઠવવું?

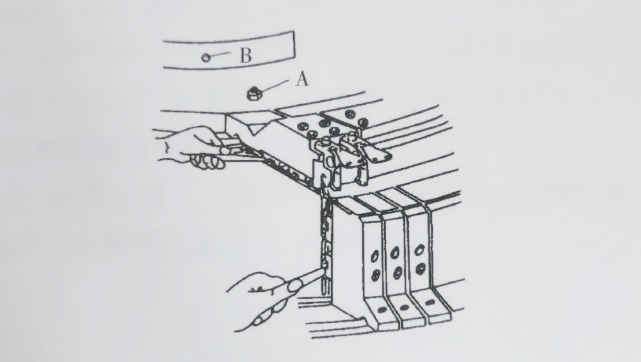

1 ડાયલ અને કૅમ વચ્ચેના અંતરને સમાયોજિત કરો

નીચેના ચિત્રમાં બતાવ્યા પ્રમાણે, પ્રથમ, બદામ અને સ્ક્રૂને ઢીલું કરો કે જે મધ્ય કોરના ઉપરના છેડા પર છ સ્થળોએ અને મધ્ય કર્નલના ઉપરના છેડાના બાહ્ય વર્તુળને ત્રણ સ્થાનો B માં સમાનરૂપે વિભાજિત કરવામાં આવ્યા છે. પછી, સ્ક્રૂ કરો. સ્થાન A પર સ્ક્રૂ જ્યારે તે જ સમયે, ફીલર ગેજ વડે ડાયલ અને કૅમ વચ્ચેનું અંતર તપાસો, અને તેને 0.10~ 0.20mm ની વચ્ચે બનાવો, અને B ત્રણ જગ્યાએ સ્ક્રૂ અને નટ્સને સજ્જડ કરો, અને પછી છને ફરીથી તપાસો. સ્થાનોજો કોઈ ફેરફાર હોય, તો આ પ્રક્રિયાને પુનરાવર્તિત કરો અને જાણો કે ગેપ લાયક છે.ત્યાં સુધી.

2 સિલિન્ડર અને કેમ વચ્ચેના ગેપનું એડજસ્ટમેન્ટ

માપન પદ્ધતિ અને ચોકસાઈની આવશ્યકતાઓ "ડાયલ અને કૅમ વચ્ચેના અંતરના ગોઠવણ" જેવી જ છે.ગોળાકાર કેમબોક્સના નીચેના વર્તુળના કેમે પાઇલ પોઝિશનિંગ સ્ટોપ સર્કલને સમાયોજિત કરીને ગેપ એડજસ્ટમેન્ટની અનુભૂતિ થાય છે જેથી સ્ટીલ વાયર ટ્રેકના મધ્યમાં રેડિયલ રનઆઉટ 0.03mm કરતા ઓછો અથવા બરાબર હોય.ફેક્ટરી છોડતા પહેલા મશીનને એડજસ્ટ કરવામાં આવ્યું છે અને પોઝિશનિંગ પિન સાથે ફીટ કરવામાં આવ્યું છે.જો અન્ય કારણોસર એસેમ્બલીની ચોકસાઈ બદલાઈ હોય, તો સોય સિલિન્ડર અને કેમ વચ્ચેના ક્લિયરન્સની ચોકસાઈની ખાતરી કરવા માટે સ્ટોપ સર્કલને ફરીથી માપાંકિત કરી શકાય છે.

કૅમ કેવી રીતે પસંદ કરવું?

કૅમ ગોળાકાર વણાટ મશીનના મુખ્ય ભાગોમાંનો એક છે.તેનું મુખ્ય કાર્ય વણાટની સોય અને સિંકરની હિલચાલ અને ચળવળને નિયંત્રિત કરવાનું છે.તેને લગભગ નીટ કેમ (લૂપ ફોર્મિંગ) અને ટક કેમ, મિસ કેમ (ફ્લોટિંગ લાઇન) અને સિંકર કેમમાં વિભાજિત કરી શકાય છે.

ગોળાકાર ગૂંથણકામ મશીન અને ફેબ્રિક પર કેમની એકંદર ગુણવત્તા પર મોટી અસર પડશે.તેથી, કૅમ ખરીદતી વખતે નીચેના મુદ્દાઓ પર વિશેષ ધ્યાન આપો:

સૌ પ્રથમ, આપણે વિવિધ કાપડ અને કાપડની જરૂરિયાતો અનુસાર અનુરૂપ કેમ વળાંક પસંદ કરવો જોઈએ.જેમ જેમ ડિઝાઈનરો વિવિધ ફેબ્રિક સ્ટાઈલને અનુસરે છે અને વિવિધ કાપડ પર ધ્યાન કેન્દ્રિત કરે છે, તેમ, કેમ વર્કિંગ સરફેસ કર્વ અલગ હશે.

બીજું, ગૂંથણકામની સોય (અથવા સિંકર) અને કૅમ લાંબા સમય સુધી હાઇ-સ્પીડ સ્લાઇડિંગ ઘર્ષણમાં હોવાથી, વ્યક્તિગત પ્રક્રિયા બિંદુઓએ પણ તે જ સમયે ઉચ્ચ-આવર્તન અસરોનો સામનો કરવો પડે છે, તેથી સામગ્રી અને હીટ ટ્રીટમેન્ટ પ્રક્રિયા cam ખૂબ જ મહત્વપૂર્ણ છે.તેથી, કેમનો કાચો માલ સામાન્ય રીતે આંતરરાષ્ટ્રીય Cr12MoV (તાઇવાન સ્ટાન્ડર્ડ/જાપાનીઝ સ્ટાન્ડર્ડ SKD11) માંથી પસંદ કરવામાં આવે છે, જેમાં સારી સખ્તાઈની ક્ષમતા અને નાની શમન વિકૃતિ હોય છે, અને શમન કર્યા પછીની કઠિનતા, તાકાત અને કઠિનતા તેની જરૂરિયાતો માટે વધુ યોગ્ય છે. કૅમકેમની શમન કઠિનતા સામાન્ય રીતે HRC63.5±1 છે.જો કેમની કઠિનતા ખૂબ ઊંચી અથવા ખૂબ ઓછી હોય, તો તેની પ્રતિકૂળ અસર થશે.

તદુપરાંત, કેમ કર્વ કાર્યકારી સપાટીની ખરબચડી ખૂબ જ મહત્વપૂર્ણ છે, તે ખરેખર નક્કી કરે છે કે કેમ વાપરવા માટે સરળ અને ટકાઉ છે.કેમ કર્વ વર્કિંગ સપાટીની ખરબચડી પ્રક્રિયાના સાધનો, કટીંગ ટૂલ્સ, પ્રોસેસીંગ ટેકનોલોજી, કટીંગ વગેરે જેવા વ્યાપક પરિબળો દ્વારા નક્કી કરવામાં આવે છે.કેમ કર્વ વર્કિંગ સપાટીની ખરબચડી સામાન્ય રીતે Ra≤0.8μm તરીકે નક્કી કરવામાં આવે છે.નબળી સપાટીની ખરબચડી સોય ગ્રાઇન્ડીંગ, ઇન્જેક્શન અને કેમ્બોક્સ હીટિંગનું કારણ બનશે.

વધુમાં, કેમ હોલની સ્થિતિ, કીસ્લોટ, આકાર અને વળાંકની સંબંધિત સ્થિતિ અને ચોકસાઈ પર ધ્યાન આપો.આના પર ધ્યાન ન આપવાથી વિપરીત અસરો થઈ શકે છે.

કેમ કર્વનો અભ્યાસ કેમ કરવો?

લૂપ બનાવવાની પ્રક્રિયાના વિશ્લેષણમાં, તમે બેન્ડિંગ એંગલ માટેની આવશ્યકતાઓ જોઈ શકો છો: નીચા બેન્ડિંગ ટેન્શનને સુનિશ્ચિત કરવા માટે, બેન્ડિંગ એંગલને ફટકો મારવો જરૂરી છે, એટલે કે ભાગ લેવા માટે ફક્ત બે સિંકર્સ રાખવાનું શ્રેષ્ઠ છે. બેન્ડિંગમાં, આ સમયે બેન્ડિંગ એંગલને બેન્ડિંગ પ્રોસેસ એન્ગલ કહેવામાં આવે છે;કેમ પર સોયના કુંદોના પ્રભાવ બળને ઘટાડવા માટે, બેન્ડિંગ એંગલ નાનો હોવો જરૂરી છે.આ સમયે, બેન્ડિંગ એંગલને બેન્ડિંગ મિકેનિકલ એન્ગલ કહેવામાં આવે છે;તેથી, પ્રક્રિયા અને મશીનરીના વિવિધ દ્રષ્ટિકોણથી, બે જરૂરિયાતો વિરોધાભાસી છે.આ સમસ્યાને ઉકેલવા માટે, વળાંકવાળા કેમ્સ અને રિલેટિવ મોશન સિંકર્સ દેખાયા, જે સોયના કુંદોના સંપર્કના ખૂણાને નાનો બનાવી શકે છે, પરંતુ હલનચલનનો કોણ મોટો છે.

પોસ્ટ સમય: માર્ચ-23-2021